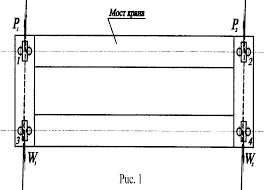

Процесс изменения технического состояния рассматриваемой системы мостовой кран - подкрановый путь зависит от многих взаимозависимых факторов, в числе которых:

Процесс изменения технического состояния рассматриваемой системы мостовой кран - подкрановый путь зависит от многих взаимозависимых факторов, в числе которых:- начальные и граничные условия;

- характер движения;

- нагрузки;

- качество технического обслуживания.

Все это, и многое другое, в совокупности будет влиять как на общее техническое состояние при эксплуатации, так и на характер движения крана, на нагрузки, на объем и характер технического обслуживания.

Характер движения крана по известным из литературных источников представлениям состоит из трех периодов, которые различаются в зависимости от типа привода мостового крана.

Первый период - это период свободного движения, т.е. движения, при котором реборды ходовых колес не касаются боковых граней рельса. Для кранов с центральным приводом причиной изменения траектории движения является некоторое различие в диаметрах ходовых колес, которое объясняется следующими обстоятельствами: наличием допусков на изготовление, неравномерным износом поверхности катания ходовых колес и их неодновременной заменой. По этим причинам колесо 1 (с большим диаметром) начнет обгонять колесо 2. Появляется и в дальнейшем увеличивается угол перекоса крана относительно подкранового пути.

Для кранов с раздельным приводом изменение характера движения связано с тем, что сопротивления передвижению W1 и W2 на сторонах 1-3 и 2-4 крана в общем случае не равны движущим силам Р1 и Р2. Поэтому на кран действует перекашивающий момент Мпер., который вызывает появление и дальнейшее увеличение угла перекоса αн.

Второй период начинается в момент, когда одна из реборд (редко одновременно две) ходовых колес крана, движущегося с начальным углом перекоса αк, входит в контакт с боковой гранью рельса. Для крана с центральным приводом угол перекоса при дальнейшем движении продолжает увеличиваться до угла конечного перекоса αк.

Для кранов с раздельным приводом угол перекоса при дальнейшем движении или увеличивается до угла конечного перекоса αк, или остается неизменным. В последнем случае кран движется с так называемым поперечным смещением без изменения начального угла перекоса, вне зависимости от его значения.

В третий период кран движется с конечным перекосом. Увеличению угла перекоса препятствуют реборды колес. Кран движется поступательно вдоль оси подкранового пути.

Анализ математических моделей движения крана показывает, что третий период возможен только в случае, когда путь в плане является прямолинейным. Второй период характеризуется тем, что наблюдается "самовыравнивание" крана относительно угла установившегося перекоса.

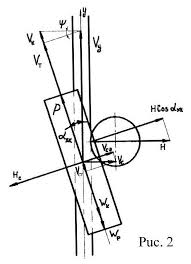

Действующие нагрузки на колесо при движении показаны на рис.2, где:

-

αхк - угол перекоса ходового колеса;

- Vу- суммарная скорость колеса;

- Vт - тангенциальная скорость колеса;

- Vсо - скорость бокового скольжения колеса;

- Vк - скорость качения колеса;

- Vст - скорость продольного скольжения колеса.

- Р - окружное усилие;

- Нс - сила бокового скольжения колеса;

- Н- усилие перекоса, воспринимаемое ребордой (или боковым роликом).

Качество технического обслуживания (ТО) играет не последнюю роль в изменении технического состояния рассматриваемой системы. Правильное и своевременное проведение ТО позволяет продлить срок службы системы. Своевременное восстановление, замена, ремонт изношенных и деформированных частей системы не дает мелким дефектам создать более крупные и трудно устранимые.

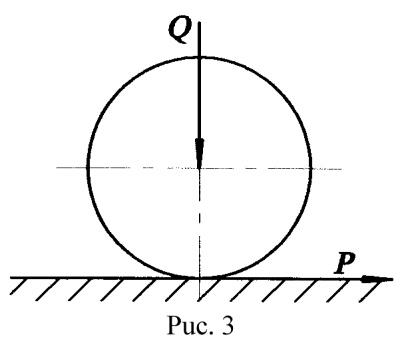

Эксплуатационная износостойкость определяется силами трения качения и скольжения, действующими как на колесо, так и на рельс при движении мостового крана.

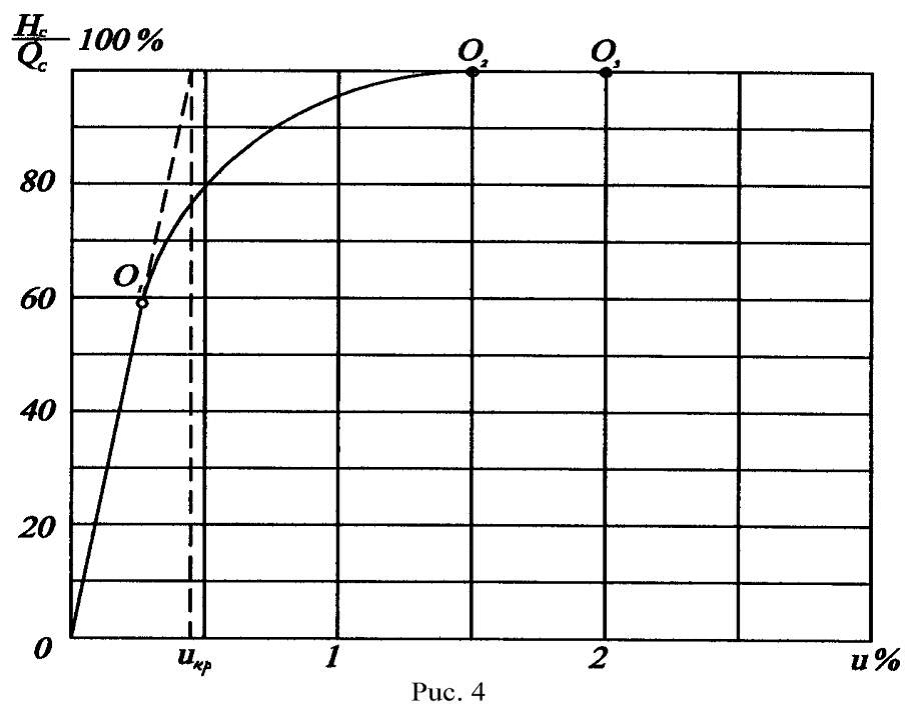

Как известно проскальзывание колеса относительно рельса имеет место при любом значении касательной силы Р, отличном от нуля. Явление скольжения колеса при условии 0<P<ψQ получило название "упругое скольжение", зона ОО1 (см. рис.4), когда относительная сила бокового скольжения пропорциональна относительной скорости бокового скольжения: Нс/Qкμ = u/uкр,

- где: uкр – критическое значение относительной скорости бокового скольжения;

- μ – коэффициент сцепления колеса рельсом;

-

Qк – вертикальная нагрузка на колесо.

Силы трения между ребордами ходовых колес и боковыми гранями рельса в настоящее время недостаточно изучены, хотя основным критерием дефектации ходовых колес является фактический износ реборд. Процент выбраковки ходовых колес по критерию износа реборды значительно превышает выбраковку колес по износу обода и другим дефектам. При работе крана изнашиваются не только ходовые колеса, но и подкрановый рельс. На износ рельса влияют многие причины: выбор материалов для изготовления колеса и рельса, термообработка колес, кривизна рельса и т.д. Износ рельса в условиях производства влечет за собой более серьезные последствия, связанные не только с затратами, но и с простоями кранового оборудования.

Изложенное показывает, что проблему износостойкости системы мостовой кран - подкрановый путь необходимо решать комплексно. Нужно найти оптимальное соотношение между основными параметрами, определяющими ее износостойкость.

Для решения рассмотренных вопросов необходимы достоверные исходные данные о реальном процессе взаимодействия мостового крана и подкранового пути, в связи с чем возникает необходимость в имитационном моделировании.